液压泄漏会浪费时间和金钱

液压油泄漏的真实成本是多少?损失的液压油成本可高达数万美元。当没有足够的重要操作油时,基于流体的系统会迅速崩溃、过热和失效。想一想吧。当您的设备被困在维修车间时,您将损失数千美元的运营收入。这笔净收入包括工资、许可证、维修费用、工时损失、设备使用寿命缩短--一切。

Spectroline 开发了自己的流体泄漏计算器,帮助您确定损失了多少钱。 简单的界面帮助用户找到泄漏的确切成本。我们的数据是根据领先的行业报告和我们自己的内部数据编制而成的。其中一些变量包括泄漏点的数量,泄漏率和液体粘度。请记住:液压泄漏是一个更大问题的症状。设备的状况反映了维护质量。

年度漏水费用计算器快速了解液压油泄漏的情况。

- 工业设备使用的液体量是其预定用途所需液体量的四倍。如果发现泄漏的时间太长,操作人员通常的做法是只更换损失的液体,而不修复泄漏。

- 如果消除泄漏,仅在北美地区,每年就可以节省超过1亿加仑(3.8亿升)的液压油。

- 每秒钟一滴液压油的泄漏相当于每年损失420美制加仑(1,600升)。按每加仑5美元计算,这种泄漏的成本约为每年2,100美元。

即使是一个小小的泄漏也会对设备造成严重的损害。高压力的液压系统如果出现问题,很快就会出现故障。

让我们来谈谈与工作油丢失有关的费用,以及如何维护液压系统。

液压油泄漏的隐性成本

回溯30多年前,行业研究人员发现,10%的设备带动了90%的整体成本。这主要是由于设备的停机时间。 近年来,人们一直在推动资产管理者拥有实时评估设备的能力。集中监控网络(由系统压力传感器组成)对资产管理者有很大帮助。但总体来说,行业还没有普遍实施这些计算机化的程序--主要是因为前期成本太高。

紫外线检漏是一种经济、有效、易于添加的方法。资产管理者可以让他/她的团队定期扫描设备,以快速找到泄漏的液压油。2015年,我们的客户报告说,在四个月内,新的持续性泄漏减少了23%。

随着时间的推移,很难计算出更换损失的操作液的确切成本。在日常的工作安排中,技术人员很少考虑到液面损失的问题。当液面有点低时,你就会添加液体,对吗?但您没有考虑到的是在设备的使用寿命内更换液体的成本。如果您的团队使用很多设备,您很可能没有考虑到所有库存的泄漏成本。您只是简单地解决手头的日常问题,而没有考虑与被动维护相关的更大的负债。

泄漏的常见原因

泄漏的最常见原因之一是零件和配件安装不当。超过60%的泄漏是由人为错误或生产中的缺陷造成的。确保连接和配件的安全和正确就位,以避免这些错误。

常见的漏水原因是可以轻松避免的。下面从几个方面入手,为你的保养计划打下基础。

- 定期检查和检验系统的液压。

- 确保流体的液位处于制造商推荐的设定值。

- 制定预防性维护计划,定期检查并记录液压设备的运行状态。

预防性维护

预防性维护是必不可少的。实施一套明确的维护目标是确保您的系统正常运行的关键之一,并减少前往维修店的费用。

不断更换流失的油液会增加污染的机会。颗粒和水的污染会影响液压油的化学特性。这些特性的改变--对您的液压设备的使用寿命至关重要--将使您的设备运行效率降低。

保持密封的液压系统对设备的安全运行和持续的使用寿命至关重要。污染物进入液压油或液压油从系统中逸出都会降低系统的性能,并可能导致操作故障。

由于液压系统中的所有部件都是相互依存的,一个部件出现故障就会破坏整体性能。液压系统由油箱、泵、阀、液压油、马达、软管、过滤器和油缸组成。这些部件之间微妙的平衡作用使液压设备能够执行重型任务,如挖掘和拆卸。

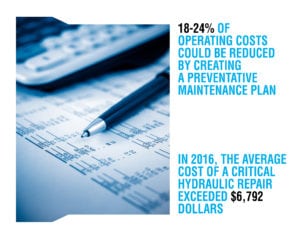

在2017年,计划性的预防性维护被证明可以减少高达27%的总体运营费用(在完美执行的情况下)。事实证明,对于那些不容易纳入集中式电子监控系统的设备来说,采用PM计划可以大幅降低运营费用。

要了解更多关于预防性维护的信息,请访问。 https://spectroline.com/creating-a-preventative-maintenance-plan-for-hydraulic-systems/

使用适当的检漏工具将有助于保持设备的质量并延长使用寿命。您可以防止设备过早磨损并停止停机。Spectroline® 紫外线荧光检漏方法可以在几分钟内发现泄漏 - 安全且无创。

紫外线检漏法

在2018年的一项调查中,87%的受访者表示,他们通过利用紫外线荧光染料(比其他检漏方法)更快地检测出液压泄漏。受访者还报告说,他们能够将试图寻找和修复泄漏的时间减少一半。

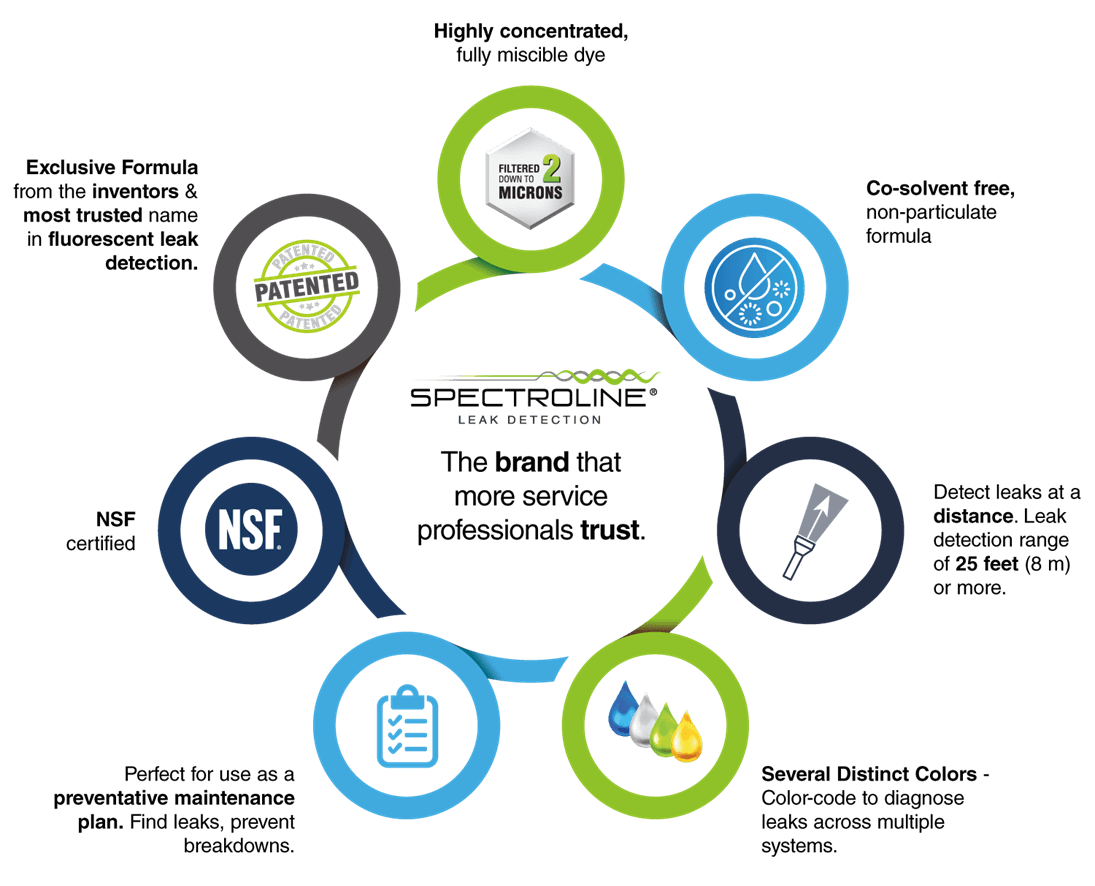

Spectroline® 紫外线泄漏检测方法简单、无创,而且不会使设备的保修失效。其工作原理如下。Spectroline® 紫外线染料进入液压系统并在周围循环 - 渗透到整个系统中。如果有泄漏,染料就会随主机液压油一起排出。当用紫外光检漏手电筒扫描系统时,荧光染料会发生反应并发出耀眼的光芒--暴露所有泄漏的确切位置。Spectroline®在开发、测试和满足所有最新的安全和性能行业标准方面付出了巨大的努力。Spectroline® 染料可以安全地保存在液压系统中,是作为预防性维护计划的一部分的完美诊断工具。这些染料得到了行业领导者的信任,并得到了许多世界领先的液压设备制造商的OEM认可,包括卡特彼勒®、通用电气®和约翰迪尔®等等。

Rosenboom®的Gary Wachter说。 作为液压油缸的制造商,我们焊接过程的完整性至关重要。我们对100%的产品进行测试,发现使用Spectroline OIL-GLO®染料和检测灯,可以更容易地识别焊接接头中可能存在的泄漏。我们已经使用这些产品多年,对其性能非常满意。"

继续成功

紫外线检漏与可执行的预防性维护计划相结合,为液压设备操作人员节省了每台设备数千美元的费用(当泄漏的操作油被确定为设备故障的原因时)。实施预防性维护计划的总投资成本不到公司总运营预算的1%。

在对我们的客户进行调查后,我们确定我们的产品平均每年为客户节省800美元的液压油损失(对于中大型液压设备)。更换损坏的关键部件的平均成本超过6,792美元(取决于被维修的部件),我们的客户在一年中至少节省了15%的生产和运营成本。

OIL-GLO Ultra Complete

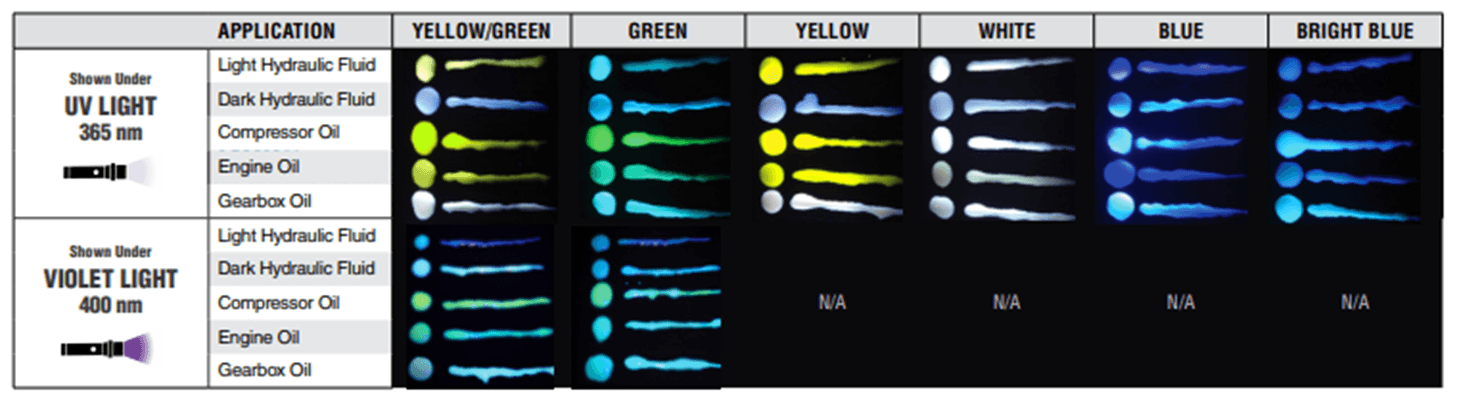

谱尼特OIL-GLO ULTRA完全版 是一种紫光荧光检漏套件,可以确定所有油基流体系统的泄漏,例如 液压系统、压缩机、发动机、变速箱和燃料系统。 使用该套件时,将OIL-GLO ULTRA荧光检漏油染料添加到可疑系统中,用套件中包含的紫光LED检漏手电筒扫描泄漏区域。荧光染料在用于润滑、液压、冷却控制或静水压力测试的流体的封闭系统中发挥作用。 它是一种精密设计的配方,可以安全地留在系统内,并用于未来的检漏检查。

尽早检测液压泄漏

早期检测液压油泄漏可节省资金。每秒钟一滴液压油的泄漏相当于每年损失420美国加仑。按每加仑5美元计算,这种泄漏的成本约为每年2100美元。

泄漏检测是保持流体系统平稳运行的关键。系统油液(如机油或液压油)不足会影响设备的运行,并增加内部零件的磨损。这种泄漏检测套件可以防止昂贵的设备故障,减少因停机而产生的人工成本,并有助于阻止环境污染。据估计,如果消除泄漏,仅在北美地区,每年就可以节省超过1亿加仑的液压油。

泄漏检测是保持流体系统平稳运行的关键。系统油液(如机油或液压油)不足会影响设备的运行,并增加内部零件的磨损。这种泄漏检测套件可以防止昂贵的设备故障,减少因停机而产生的人工成本,并有助于阻止环境污染。据估计,如果消除泄漏,仅在北美地区,每年就可以节省超过1亿加仑的液压油。