La clave de nuestro futuro

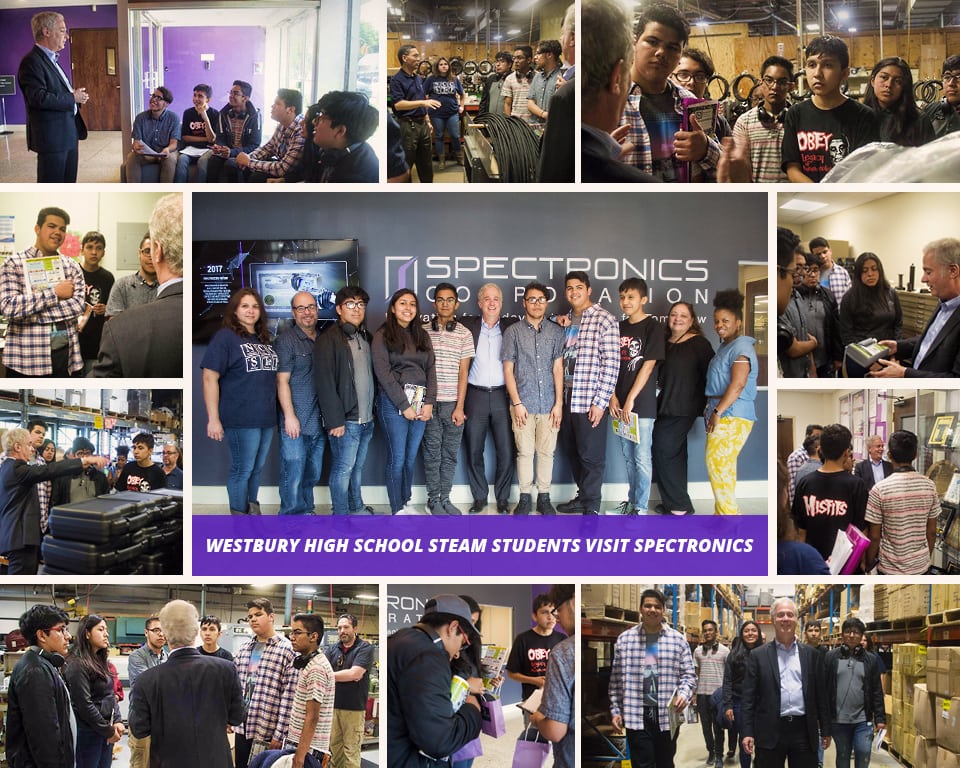

El compromiso de los estudiantes es la clave de nuestro futuro. Por eso Spectronics Corporation anima a los jóvenes a visitar su sede de fabricación situada en Westbury, Nueva York.

Spectronics cuenta con ingenieros y equipos de desarrollo de productos especializados en los sectores de la automoción, la climatización, la industria y los ensayos no destructivos.

Un grupo de estudiantes de Westbury High School visitó recientemente la sede de Spectronics. Jon Cooper, presidente de la empresa, guió la visita. Los estudiantes visitantes participan en un programa educativo conocido como STEAM (Ciencia, Tecnología, Ingeniería, Artes y Matemáticas).

El programa ayuda a fomentar el interés por las ciencias y colabora con organizaciones líderes del sector para entusiasmar a los jóvenes con la ingeniería.

La visita fue organizada por el Workforce Development Institute. El WDI es una organización estatal sin ánimo de lucro que ayuda a crear y mantener buenos puestos de trabajo en el Estado de Nueva York. El grupo trabaja para desarrollar las capacidades y promover a los trabajadores a través de la educación, el aprendizaje experimental y el desarrollo profesional.

Jon Cooper presentó a los estudiantes de Westbury los procesos de fabricación más avanzados de Spectronics y su división de mecanizado por control numérico computerizado (CNC). Los estudiantes visitaron los laboratorios de ingeniería química y eléctrica de la empresa.

Se reunieron con ingenieros que les ofrecieron una visión general de la amplia gama de equipos de iluminación ultravioleta y tintes fluorescentes para la detección de fugas que produce Spectronics. Los estudiantes también pudieron ver en acción la impresora 3D industrial y el sistema automatizado de embotellado de tintes de la empresa.

Calidad por encima de todo

Jon Cooper hizo hincapié en el nivel de excelencia operativa necesario para seguir siendo competitivos en la industria manufacturera actual.

"Nuestros competidores en el extranjero suelen tener la ventaja de la mano de obra barata. Para que Spectronics sea competitiva, tenemos que hacer hincapié en la calidad de nuestros productos", afirma Cooper.

"Nuestra empresa invierte muchos recursos para garantizar que cumplimos y superamos las normas y certificaciones internacionales. Invertimos tanto en nuestra plantilla como en nuestras instalaciones para poder seguir liderando el desarrollo de tecnologías nuevas y revolucionarias. Aquí en Long Island se está produciendo una innovación apasionante, y los estudiantes locales de STEAM pueden formar parte de ella."

Spectronics cuenta con la certificación de gestión de calidad ISO 9001:2008 y la certificación aeroespacial AS9100C.

Esto significa que Spectronics tiene mucho cuidado en la creación y entrega de productos, garantizando que se mantenga la coherencia mediante rigurosas comprobaciones de control de calidad, recopilación de datos y mejora continua de sus procesos de fabricación.

Un pionero innovador

Más de seis décadas después de su creación, el objetivo de Spectronics sigue siendo el mismo: fabricar productos eficaces y de la máxima calidad que estén a la vanguardia de la tecnología actual, con la máxima dedicación a la satisfacción del cliente.

Los colorantes fluorescentes Spectroline® se utilizan para detectar fugas de fluidos en centrales eléctricas, reactores nucleares, oleoductos e instalaciones industriales de todo el mundo, e incluso se utilizaron en el transbordador espacial estadounidense.

Un científico galardonado con el Premio Nobel utilizó los reticuladores y transiluminadores UV Spectroline® para realizar una investigación pionera en electroforesis que beneficiará a la humanidad como parte del Proyecto Genoma Humano.

Alcance mundial

Spectronics Corporation es uno de los mayores fabricantes de Long Island. Sus productos se venden en más de 150 países de todo el mundo. Spectronics Corporation inventó la detección fluorescente de fugas en 1955 y hoy es el principal fabricante mundial de equipos ultravioleta y materiales fluorescentes. Las lámparas UV y los radiómetros Spectroline® se utilizan ampliamente para verificar la integridad estructural de aviones militares y comerciales.

Spectronics Corporation se dedica a mantener altos estándares en la fabricación de diseños, asegurando la satisfacción del cliente y desarrollando tecnologías innovadoras que hacen del mundo un lugar mejor.

Definición del sector

Ensayos no destructivos de vanguardia

Empresas de todo el mundo confían en las lámparas de inspección UV-A Spectroline® de alta calidad y en los accesorios utilizados en la inspección fluorescente de superficies.

Esto se debe a que nuestros productos siempre van un paso por delante de las tendencias del sector y las innovaciones tecnológicas. En la actualidad, Spectronics ofrece las lámparas END más resistentes y conformes del mercado.

Cada una de las lámparas Spectroline® ha sido probada y certificada para cumplir las normas del sector. Entre ellas se incluyen ISO 3059, ASTM 3022-15 y RRES 90061.

Lámparas de panel LED UV-A EDGE™ Serie 13 para ensayos no destructivos

Tecnología de detección de fugas por fluorescencia ultravioleta

La luz ultravioleta es una forma de radiación electromagnética, junto con la luz visible, los infrarrojos y los rayos X. Irradia en longitudes de onda más cortas que la luz visible y no puede ser vista por el ojo humano.

Sin embargo, cuando la luz UV es absorbida por materiales fluorescentes, la luz brillante se refleja hacia el ojo como radiación visible de longitud de onda más larga, o luz visible. Este fenómeno se denomina fluorescencia visible inducida por UV.

Los colorantes fluorescentes ultravioletas de Spectroline absorben la luz ultravioleta de alta intensidad y la refractan como luz visible brillante.

Cualquier fuga en un sistema basado en fluidos (aceite lubricante, fluido hidráulico) brillará intensamente cuando se exponga a la luz ultravioleta. Nuestro tinte fluorescente se escapa con el fluido huésped, precisamente en el lugar de la fuga.

Una vez identificado el lugar de la fuga, puede comenzar el proceso de reparación.

La OPTIMAX™ 400 se utiliza junto con tintes fluorescentes ultravioleta para la detección de fugas.